产品中心PRDUCTS

技术支持RECRUITMENT

汽车高压线束成本IM体育优化方法

2023-10-12 01:00:16

本文简单介绍了纯电动汽车高压线束及生产工艺,并对高压线束成本构成及物料成本构成进行了详细分析。研究了高压系统架构优化、高压线束布置优化、高压线束物料优化、平台化及标准化设计的降成本方法,对高压线束成本优化意义重大。以下为正文。

目前国内新能源汽车市场竞争越发激烈,随着国产特斯拉的降价和大众的电动车型加入,后续竞争会更加白热化。汽车企业只有凭借高品质、高价值的产品和领先的技术,才能在激烈的新能源汽车市场中占有一席之地。各大车企在技术不断创新的同时,也在重点关注零部件成本优化,提高产品力和提升企业竞争力。高压线束是纯电动汽车中高价值的零部件,也是成本优化的主要零件。

高压线束将高压系统上各个部件相连,作为高压电源传输的媒介,是电动汽车上动力输出的主要载体,主要用于传输电能及屏蔽外界信号干扰。高压线束具有高电压、大电流、防护等级高及抗电磁干扰等特点,是纯电动汽车高压系统的神经网络,是整车性能和安全的关键零部件。纯电动汽车高压线束一般分为动力电池高压线束、电机控制器高压线束、快充插座线束、慢充插座线束、空调系统线束及充电高压线束,其中充电高压线束是指连接高压配电盒到车载充电机、空调压缩机和动力电池包加热器之间的线束。

高压线束主要由高压连接器、高压线缆、包覆物(胶带、热缩管、波纹管、耐磨自卷管等)、护板等组成。高压线束生产工艺流程主要有裁线、附件预装、端子压接/ 超声波焊接、屏蔽压接、线束总装及电检。

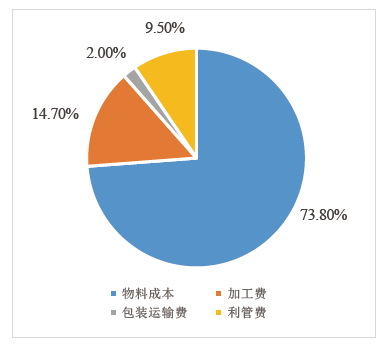

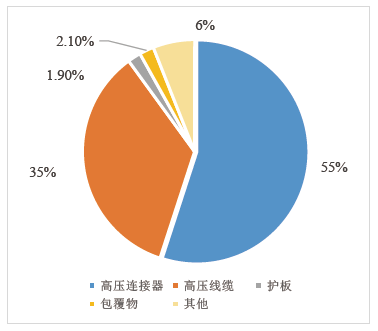

高压线束成本构成分析 高压线束成本由物料成本、加工费、包装运输费及利管费构成,高压线束物料成本主要由线束技术方案决定,其中加工费包含了人工成本、动力费、设备折旧费及低值易耗品等费用。以下为某车型高压线束成本构成比率图(见图1)及高压线束物料成本构成比率图(见图2),高压线束物料成本占线%。需要不断通过优化设计及优化生产工艺等方法,降低高压线高压线束成本构成占比

图2高压线束物料成本构成占比 高压线束成本优化研究 汽车行业企业降成本主要有三类方法,规模类、供应商协作类和技术类降成本,其中技术类降成本是降低成本最有效且可持续的方法。目前技术降成本的方法主要有以下三种:成本标杆法、管理技术法和技术手段法。 一般情况下技术手段法包括减少冗余功能、国产化率提升及规格统一平台化等方法。在纯电动汽车高压线束降成本活动中,此次主要研究用技术手段法从以下几个方面来进行高压线高压系统架构优化

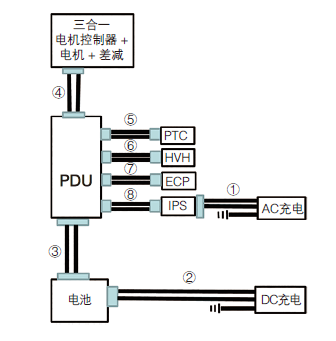

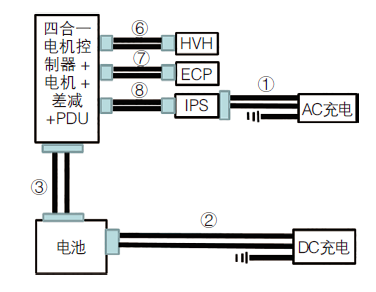

在纯电动汽车上,高压零部件有动力电池、三合一(电机控制器+ 驱动电机+ 差减)、PDU(高压配电盒)、ECP(电动压缩机)、二合一(IPS=OBC+DC-DC)、HVH( 电池采暖)、PTC(乘员采暖)、慢充座(ACInlet)、快充座(DC Inlet)及高压线束等,这些部件组成了整车的高压系统。纯电动汽车高压系统架构优化的好,可大幅减少接插件的使用数量和冗余的高压线束。以某项目高压系统架构优化为例,优化前高压线束系统架构中PDU 仅作为电源分配功能模块存在,没有整车功能性能相关模块,详见图3。

图3优化前高压系统架构图PDU 的独立,使得高压线束系统中转接数量增加。HVH和PTC 两个功能相近,使得高压线束回路数量增加。快慢充插座布置在左右后侧围,距离用电器接口(电池快充接口在前部,充电机慢充接口在前舱)太远,使高压线束长度偏长。经过研究分析,实现功能的电器元件为仅用于连接功能的铜排和电源保护功能的熔断器,与其他用电器集成难度小。PDU 与IPU 集成可以取消一个高压配电盒总成,同时可以节省掉一套电机控制器线 导线mm 端子接插件),可带来的降成本效益明显。HVH 和PTC 两个功能相近,这两个功能合并,高压线束可以减少一个回路(约1.5m的3mm2 导线mm 端子接插件),高压系统架构优化后如图4 所示。

通过此高压系统架构优化,减少了4 个高压连接器和两根高压线高压线束布置优化

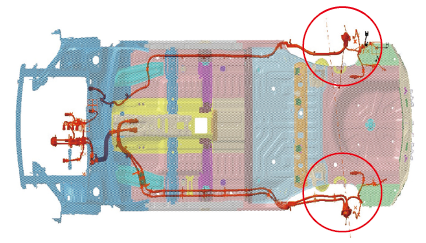

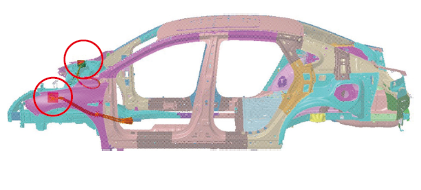

高压线束布置需要根据车型进行不断的优化,优化后可以减少高压线缆的使用等,进一步降低成本。以某车型快慢充口布局优化为例,优化前快慢充口均布置在左右后侧围,快慢充线束长度过长,其中慢充线m,快充线m,造成快慢充高压线束成本高。优化后将充电口布置在左右翼子板处,靠近充电机和电池包布置,减少高压线束长度。优化前后布置图如图5、6 所示,通过此高压线束布置优化能降低成本约260元。

高压线束成本构成中,物料成本占比最高,对目前的现状进行分析,目前高压线束物料优化方向主要为充电插座一体式设计、高压连接器国产化、高压线缆线径优化及物料一对多可选优化。

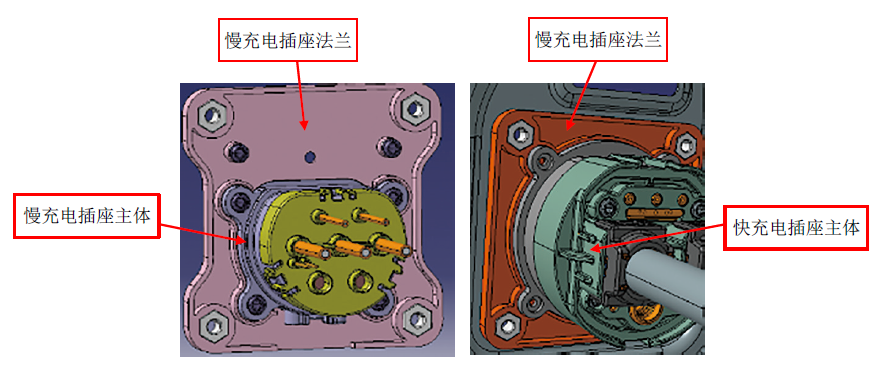

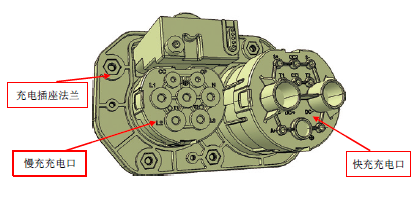

充电插座优化前为分体式设计,成本较高,优化前分体式充电插座如图7 所示,含快充充电插座和慢充充电插座。通过充电插座按照平台化方案进行开发设计,对所有项目的充电插座主体结构进行固化,以最大限度降低开发成本,优化后一体式充电插座详见图8 所示。通过此优化可减少一套法兰模具从而使高压线优化前分体式充电插座

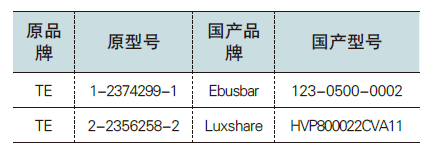

03.2高压连接器国产化近年来高压连接器行业发展迅速,涌现出了一批优秀的国内高压连接器品牌供应商。优化前主要利用TE等外资品牌的高压连接器,通过高压连接器国产化不断优化,用国产品牌如Luxshare、Ebusbar 等进行国产化替代,对高压连接器降成本意义重大,如下表1 所示为高压连接器国产化示范案例。 表1高压连接器国产化示范案例

通过对法规的解读、对标及统计云端大数据等措施,来优化高压线缆线径。针对具体的高压线缆,往往可以通过截面、温度要求、柔韧性以及屏蔽效果的优化来量体裁衣,避免过度尺寸和过度的组件。以快充高压线缆为例,优化前线,均能满足实际充电需求。

高压线束物料一对多可以充分调动tier1 供应商的积极性以及运用tier 1 供应商自己的供应链优势,选择成本最优方案进行供货。以物料成本中占比较高的高压线缆为例,目前主要规格高压线缆按照一对多思路按照高压线缆标准进行开发,每一种规格线束厂有多个规格可选,其中各回路具体应用导线情况,需要根据整车实际负载情况确认。通过不断的优化设计,目前很多物料可以实现一对多可选,以下表2 仅为部分物料一对多示例。

表2物料一对多示例 04平台化及标准化设计从整车线束原理和原材料等方面进行平台化和标准化设计,可以大幅度缩短整车线束设计阶段开发周期,减少重复验证试验,降低线束成本。通过线束物料的不断平台化和标准化,减少了物料的种类,提高单一物料的数量可起到规模化效应,对于物料降低成本意义重大。经过研究与分析,通过二级物料(连接器、电缆、辅料等)的平台化及标准化方案可大幅降低高压线束物料成本。以下为高压插件平台化示例,在满足同等电性能的情况下,电池包铝合金面板上的开孔尺寸能同时安装不同品牌(TE、Luxshare)的板端连接器,详见图9、10、11。此平台化设计,通用性强。

图11Luxshare 品牌 HVP2P800 板端 总结与展望 纯电动汽车高压线束由于具有大电压、大电流、大线径导线数量多等特点,高压线束面临着布线、安全、屏蔽、重量及成本等挑战。高压线束作为高价值的纯电动汽车的零部件,通过研究不断的成本优化,可为整车降成本做贡献。降成本工作是一个不断优化持续的活动,后续还需不断优化,从而使整车成本降至最低,向客户提供更有竞争力的产品。

上一篇:浅谈新能源汽车电驱动系统的大三电和小三电下一篇:车载OBC+DC/DC方案

受诸如视频和静态图像使用的增多以及软件无线电等可重复配置系统需求的增长,数字信号处理(DSP)的应用继续膨胀。其中许多应用把重要的DSP处理要求和对成本的敏感性、对高性能的需求以及低成本的DSP解决方案结合在一起。 通用的DSP芯片和FPGA是实现DSP功能的两种普遍的方法。每种方法都各有优点,其最适宜的方法因应用要求的不同而各异。本文论述了通用DSP的功能,阐述了通用DSP和FPGA之间的差异,比较了现有的用FPGA实现DSP的解决方案,最后介绍了LatticeECP2M DSP的结构以及实现DSP的设计方法。 通用的DSP解决方案与FPGA实现方法的对比 带有加法、减法或累加运算的乘法器是大多数DSP应用的核心

能效已经成为所有电子产品越来越关注的焦点之一,一方面这意味着可以节省更多的能源,减少碳排放;另外更高的能效意味着更小,更紧凑且更轻薄的电源系统,这可以使电子产品在成本,尺寸,易用性等方面不断进步。 对于电源来说,由于牵扯到诸多分立元件、变压器、功耗、散热器、EMI、布线、保护等等诸多元素,还要着重考虑SWaP-C,因此高集成度似乎成为了目前电源管理技术的唯一突破点。通过高集成度,设计人员可以极大减少设计周期,降低开发难度与系统成本。 Power Integrations(PI)是一家成立于1988年的电源管理芯片供应商,自成立之初就将Integration(集成)作为公司最大的产品竞争差异化,通过一步步将各类功率器件及其他

本文简单介绍了纯电动汽车高压线束及生产工艺,并对高压线束成本构成及物料成本构成进行了详细分析。研究了高压系统架构优化、高压线束布置优化、高压线束物料优化、平台化及标准化设计的降成本方法,对高压线束成本优化意义重大。以下为正文。 引言 目前国内新能源汽车市场竞争越发激烈,随着国产特斯拉的降价和大众的电动车型加入,后续竞争会更加白热化。汽车企业只有凭借高品质、高价值的产品和领先的技术,才能在激烈的新能源汽车市场中占有一席之地。各大车企在技术不断创新的同时,也在重点关注零部件成本优化,提高产品力和提升企业竞争力。高压线束是纯电动汽车中高价值的零部件,也是成本优化的主要零件。 高压线束简介及生产工艺 高压线束将高压系统上各个部件相

方法 /

随着AC感应电机成为工业电机的首选,全方位降低设计功耗的需求不断涌现,因此提高这些电机的效率变得非常重要。在AC感应电机中,获得所需转矩和效率性能的关键在于转差控制机制的优化。为了实现转差优化,带有高集成度控制逻辑的紧密控制回路是必不可少的。 大部分电流解决方案都是基于处理器的,这些处理器运行相当复杂的软件程序以实现高效运作。在基于软件的系统中,处理器带宽和计算时间大大限制了响应能力,因而也限制了这些解决方案的功效。若采用功能较强大的处理器来实现,虽能够加快处理速度,提高功效,但却又会产生额外的成本。 直接在 FPGA 逻辑门中实现控制算法是一种高成本效益的替代方案,I/O响应的速度更快。设计人员可以获取设

方案 /

受诸如视频和静态图像使用的增多以及软件无线电等可重复配置系统需求的增长,数字信号处理(DSP)的应用继续膨胀。其中许多应用把重要的DSP处理要求和对成本的敏感性、对高性能的需求以及低成本的DSP解决方案结合在一起。 通用的DSP芯片和FPGA是实现DSP功能的两种普遍的方法。每种方法都各有优点,其最适宜的方法因应用要求的不同而各异。本文论述了通用DSP的功能,阐述了通用DSP和FPGA之间的差异,比较了现有的用FPGA实现DSP的解决方案,最后介绍了LatticeECP2M DSP的结构以及实现DSP的设计方法。 通用的DSP解决方案与FPGA实现方法的对比 带有加法、减法或累加运算的乘法器是大多数DSP应用的核心

报名赢【挂灯、浴巾】等好礼|TI MSPM0家用电器和电机控制应用详解

有奖直播:助力AI算力,下一代GPU服务器中卡缘高速互连解决方案哪里找?

有奖直播:安世半导体先进 SiC MOSFET 助力提升 EV-Charger 和 OBC 应用能效

参赛冲击【万元大奖】啦|2023 DigiKey“智造万物,快乐不停”创意大赛

2023 DigiKey KOL 系列——将TinyML融入IoT物联网应用中

控制器是一种电子设备,用于控制电机的运转。它是一个中央处理器,可以通过接收传感器信号和用户输入来控制电机的速度、转向、加速度等参数 ...

啥是PID?PID,就是“比例(proportional)、积分(integral)、微分(derivative)”,是一种很常见的控制算法。PID已经有107年的历史了。 ...

PLC编程学习,不仅要有自主学习的积极性,还要具有模仿的技巧。闲来无事,总习惯实践摸索,下面就举一个plc编程中现实的列子,通过这个例子 ...

工业机器人由主体、驱动系统和控制系统三个部分组成。本文主要讲了工业机器人驱动系统。驱动系统驱控机器人的执行机构产生相应的动作,包括 ...

直流电机调速控制电路。一个占空比可调的脉冲振荡器。电机M是用它的输出脉冲驱动的,脉冲占空比越大,电机电驱电流就越小,转速减慢;脉冲 ...

ZDS2022示波器百集实操视频之90:X@min和X@max参数测量

英特尔宣布Intel 4已大规模量产,“四年五个制程节点”计划又进一步

英特尔亮相2023中国移动全球合作伙伴大会, 以创新性AI、5G技术推动云网融合与数实共生

英特尔携手中移动成研院打造边缘融合算力网络解决方案,推动智慧医疗创新发展

打破协议壁垒,增强智能座舱体验,金脉推出国产前装车载手机无线充电解决方案

直播:TI SimpleLink MCU无线平台及软件介绍!丰富的提问礼在这里等你~

有奖直播:英飞凌工业半导体在电机驱动行业中的应用 2020年4月21日 上午10:00-11:30 准时开启!

拆招有礼:洞悉电子产品中的大数据,招招解决测量难题!Keysight DAQ970系列活动

抢先体验NUCLEO家族新贵,ST STM32 NUCLEO-F091RC开发板28元包邮!